Si hay algún material que ha movido el diseño de las bicicletas, la ingeniería, los procesos de fabricación, liberado formas antes impensables, es la fibra de carbono. Resta decir que este material en esencia es un plástico.

La fibra de carbono arribó a las bicicletas a finales de los 1980 y tardó algo así, como 10 años en llegar a un grado de maduración. Igual que ocurrió con el aluminio, las primeras bicicletas de fibra de carbono se construían con métodos y diseños tradicionales derivados de los cuadros de acero, —de hecho algunos fabricantes artesanales en Estados Unidos lo siguen haciendo así—, uniendo los tubos rectos con acoples de metal, en el caso de las primeras Trek de fibra de carbono se observa una gran cantidad de aluminio donde se requería soldar o donde había formas no tubulares.

En 1989 Kestrel lanza el modelo 4000, la primera bicicleta con cuadro de fibra de carbono (la tijera era una Tange de Cromolio). Como se ve en la imagen anterior, Trek se lanzó a ofrecer bicicletas de este material, aunque con técnicas rudimentarias. Sería hasta bien entrados los 90, que las bicicletas de fibra de carbono tomarían auge en el circuito profesional del ciclismo, pues en 1998, Marco Pantani sería el último ganador del Tour de Francia montado en una bicicleta de aluminio.

Para avanzar primero entre los profesionales y luego en el gusto del público, las bicicletas de fibra de carbono tuvieron que pasar una larga década de incubación en la que se desarrollaron las técnicas de fabricación, los compuestos que lograrían hacer bicicletas resistentes y ligeras a la vez, así como las formas que éstas tendrían. En el camino, el Triatlón dio impulso a cuadros aerodinámicos muy exóticos logrados con la versatilidad que otorga este material. Las soluciones tenían tubos gigantescos en diámetro y perfil de ala de avión, lo que requiere más material y ahora era posible dado que la fibra de carbono es muy ligera. Las bicis resultantes eran apropiadas para la contrarreloj, pero inadecuados para adaptarse a las bicicletas de ruta, cuyo diseño está acotado por la UCI a diferencia del Triatlón. Mucho menos se contaba con una solución apropiada para las bicis de montaña.

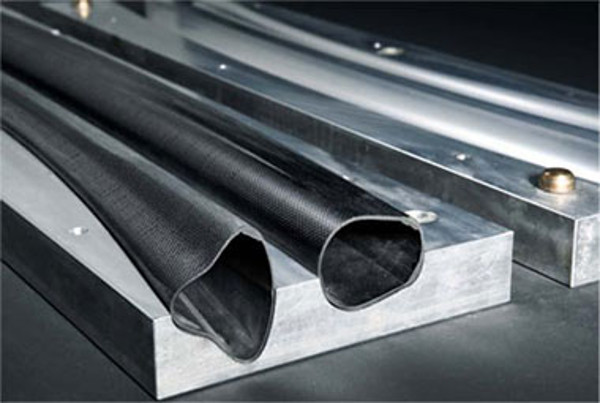

Así pues, los ingenieros y diseñadores abordaron el cuadro monocasco de fibra de carbono, hecho con telas de este material ultrafinas que se sobreponen unas a otras y se integran entre sí con resinas epóxicas, para ser preensambladas con las diferentes partes del cuadro, y luego, ser calentadas casi de una pieza en moldes de metal.

Forma, mecánica y naturaleza

Para llegar a cuadros muy eficientes, que a la vez son flexibles donde se requiere para amortiguar brindando comodidad al ciclista, rígidos donde actúan las fuerzas para el impulso y resistentes en las juntas, se recurrió a formas orgánicas. Ya había escrito de ello en la página sobre el Aluminio, ahora lo hago desde otra óptica. Nótese en las siguientes imágenes, como hay un parecido entre las formas de los tubos del cuadro y un hueso.

La naturaleza utiliza las capas superpuestas desde hace millones de años, esto es fácil de entender con el nácar o el carey, substancias muy frágiles que al acumularse en capas producen una materia dura, como las conchas. Desde la era medieval, los maestros forjadores japoneses entendieron que una Katana tendría mejores propiedades si hacían muchos pliegues del metal en la forja y mejor si combinaban metales suaves y duros. Con ello obtuvieron espadas de gran filo que a su vez son flexibles y difíciles de quebrar, probablemente llegaron a esta solución observando las capas que forman los tallos del bambú.

Los ingenieros de la fibra de carbono llegaron a una solución similar. Ignoro si tenían el conocimiento de cómo se forja una Katana desde el Medievo, si se dedicaron a contemplar el bambú, o se rompieron la crisma desde cero, el hecho es que llegaron a las mismas conclusiones en la era de la tecnología más avanzada de la humanidad 500 años después.

Proceso artesanal

Pareciera que las bicis de fibra de carbono, que es un material de alta tecnología, aeroespacial, aeronáutica y para aplicaciones exóticas como la F1, se fabricaría en un ambiente de ultra alta tecnología, manipulado por replicantes a lo Blade Runner, lo que explicaría el alto precio de las bicis de este material. Pero no es así, el armado de los cuadros de fibra de carbono es más artesanal que el de los antiguos de acero, que requerían soldadores expertos y mucho más que en el caso del aluminio. En el caso de la fibra de carbono, aunque hay procesos automáticos, consume mucha mano de obra, y eso encarece la producción y se la lleva al Oriente.

Los procesos automáticos como el tejido de los pliegos de fibra de carbono, el corte o suajado de las diferentes piezas de lienzo que componen el cuadro, la fabricación de moldes y el moldeado en calor, requieren plantas muy especializadas, pero los cuadros y sus partes se hacen capa por capa, se ensamblan, se lijan y se pintan a mano. Para ver el proceso completo de Giant, recomiendo este video en youtube.com

ADN común

No toda bicicleta de carbono ni todo componente de este material, automáticamente es superior a una de aleación metálica. Hay diferentes calidades de fibra de carbono, en el proceso de ingeniería y fabricación. Vaya, que hasta en esto hay clases.

Existen muy pocos fabricantes de fibra de carbono en forma de hilo en el planeta, tantos como siete, y sólo algunos surten a la industria del ciclismo como el caso de Toray. Aunque hay fabricantes de lienzos o telas, no todos tienen la misma calidad. Así que, en cuanto a materia prima, las diferentes marcas de bicicletas comparten casi el mismo ADN tratándose de fibra de carbono.

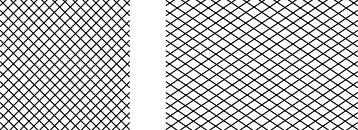

La industria de la bicicleta, a nivel de grandes plantas teje sus propias telas, pues el tejido es fundamental en la construcción del cuadro, en un sólo cuadro se usan lienzos de diversos tejidos y los hay que combinan fibra de carbono con otros materiales para aumentar la resistencia o la flexibilidad. Esto es un factor determinante en la calidad del cuadro y por eso, un mismo fabricante o diversos fabricantes ofrecen gamas de bicicletas de diferentes calidades.

Lo que distingue a las bicicletas de gama alta es el menor peso, mejores cualidades de manejo y mecánicas a cambio de un precio muy alto. Un cuadro de carbono barato puede ser más pesado que uno de aluminio o inclusive que uno de cromo molibdeno. Por esta razón es que no siempre el cuadro de fibra de carbono es garantía de una mejor bicicleta.

Ascendencia común

Así como hay muy pocas fábricas de fibra de carbono, también hay pocas que fabriquen bicicletas de este material o de aluminio. Se requieren equipos de moldeado muy caros para ambos materiales, mano de obra barata en plantas que a su vez son altamente tecnificadas.

Como producto de ello, las bicicletas de muchas de las marcas más reconocidas se fabrican en las plantas de Giant y Merida en Taiwan. Aunque quedan marcas que aún fabrican sus propias bicis de fibra de carbono como es el caso de Time o Bianchi. Hay otras marcas que se reservan la producción en su país de origen para los modelos de gama alta y los de sus patrocinados en las grandes competencias. Lo que diferencia hoy en día a las bicicletas y sus marcas, está en los pequeños detalles invisibles.

El diablo en los detalles

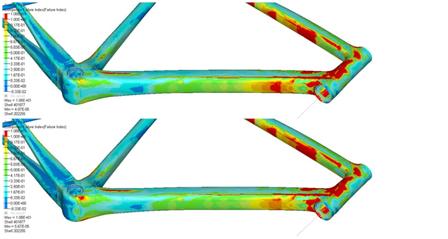

Los ingenieros han encontrado que al contar con diferentes tejidos, con distintas densidades y combinaciones de fibras, en conjunto con la dirección de la fibra en diferentes tubos y partes éstos, es posible tener propiedades específicas de la fibra de carbono en lugares diferentes de la bici de acuerdo a los esfuerzos esperados para esa parte específica y la forma en que el cuadro reaccionará a dichos esfuerzos. Esto es un gran diseño, tan bueno que el lector dirá que es obvio:

Tarde o temprano los ingenieros se percataron de que estaban tratando con un textil y que este tiene propiedades que lo hacen trabajar de manera diferente de acuerdo al sentido en que se aplique el esfuerzo y el módulo elástico de los hilos así como la mezcla y diámetro de los mismos.

También es posible obtener propiedades diferentes combinando lienzos de diferente estructura y dirección del tejido en las diversas capas que conforman un determinado tubo, sus extremos o la unión de los tubos de la bicicleta. Es una tendencia general pensar en términos absolutos y contradictorios: «Entre más rígido sea el cuadro, se transmite con mayor eficiencia la fuerza del pedaleo a la aceleración y se disipa menos energía por la flexión del mismo», contra: «una bicicleta de aluminio es demasiado rígida y por ello es incómoda», aparentemente el acero tiene ambas cualidades, rigidez y flexibilidad. La fibra de carbono permite hacer algo más preciso, poner rigidez en las áreas cruciales para la transmisión y la dirección, así como flexibilidad donde es necesaria para absorber el golpeteo de los defectos del camino.

La forma

La fibra de carbono trajo una libertad casi total a los diseñadores, es ligera y permite adoptar formas novedosas. Los principales beneficiados en este aspecto son los competidores de pruebas contrareloj, pues se pueden adoptar diseños aerodinámicos, probados en túneles de viento a escala real, también las bicicletas de montaña o BTT han tenido avances sustanciales al adoptar este material. Desde la Kestrel de 1987 en la siguiente imagen hasta las bicis de 2014 de más abajo, hay una evolución significativa aunque sutil, ligada a una mejor comprensión del material y sus cualidades mecánicas, procesos de moldeado, nuevas técnicas y sobre todo, diseños que adoptan este conocimiento y que aplican técnicas de Diseño Asistido por Computadora (CAD) e Ingeniería Asistida por Computadora (CAE). Las sutilezas más importantes en el diseño, más allá de la palabrería de la mercadotecnia, provienen de entender como actúan las fuerzas en el cuadro de la bicicleta, cómo este reacciona y como lograr la geometría específica para tener una bicicleta con un mejor manejo, Dasault Industries con su software Catia y Solid Works han proveído el software que permite análisis dinámicos y estáticos de los diseños y sus materiales que si sirve para aviación, ¿por que no usarlo en las bicicletas?. Siempre que se revisa una bicicleta en una revista especializada, uno de los puntos es el manejo, cómo ataca la bicicleta las curvas, cómo acelera y cómo responde en los ascensos y descensos. Aquí la forma toma una dimensión y un papel fundamentales para lograr una geometría funcional. Más allá de si el eje de dirección debe tener 72 o 73 grados o el avance debe estar en un rango de 5 cm para una bici de competencia.

En las tres bicis precedentes vemos como el tubo del asiento se hace más esbelto que en la Kestrel 4000. Las razones: mejores materiales y técnicas, aunados al estudio de esfuerzos que revela que el tubo diagonal inferior junto con el de dirección, son los que reciben los esfuerzos mayores, sobre todo por la tracción, frenado y dirección. así que vemos un ensanchamiento del tubo de dirección en las bicicletas modernas, en la Kestrel 4000 este ensanchamiento es aparente, pues la mayor parte del material está puesto en las ménsulas o juntas de los tubos.

Desde los 1990, hubo una evolución en los cuadros de bicicleta que sacudirían la industria del marasmo y la tradición de manera radical. Si no fue más radical es por que la UCI en los 90, estableció límites muy estrictos tanto en las curvas de los tubos como en su ancho para las bicis de ruta y de competencia, así como en el peso máximo de la bici, esto último como medida preventiva de seguridad ante posibles debilidades en los cuadros ligeros. Con los avances en ingeniería y diseño, esta medida parece no tener mucho sentido en la actualidad. El triatlón ha sido más laxo, hasta 2014, en que también puso algunas restricciones para las competencias tipo sprint que se corren en pelotón, esto muy comprensible, por razones de seguridad, dado que en competencias en grupos de ciclistas el control de la bici es fundamental para evitar accidentes y el diseño de la bici pura de contrarreloj actual, pone los frenos muy lejos de las manos del ciclista cuando va en postura aerodinámica, además de que la bici de Triatlón es menos maniobrable, recuérdese el accidente de Nairo Quintana en la Vuelta de España de 2014.

Aerodinámica

Donde la fibra de carbono ha dado sus mejores frutos en en las bicis aerodinámicas. Dado que el Triatlón tiene menos restricciones que las competencias de ruta y que en los grandes Tours se permiten esta clase de bicicletas en las pruebas contrarreloj individuales y por equipos donde no se cuenta con la ventaja aerodinámica de rodar en pelotón.

Concurrencia de formas

Esta es buena. Con los años, como el material permite soluciones cada vez más ligeras y mientras que la UCI impone un peso máximo de 6.8 Kg. para la bici completa —lo que obliga a poner más material o agregar peso muerto en lingotes de plomo—, cuando se tiene margen para agregar material, se pueden adoptar formas aerodinámicas sin importar el peso adicional. Por el otro lado, la imposición de los reguladores del Triatlón para usar bicis de ruta en las competencias de distancias cortas donde se permite el drafting, ha creado también un mercado para bicis de ruta aerodinámicas. En los grandes tours, los ciclistas pueden optar por la bici aerodinámica en etapas planas y la ligera para las etapas de montaña. Así que ahora tenemos bicis de ruta aerodinámicas disponibles.

Asimetría

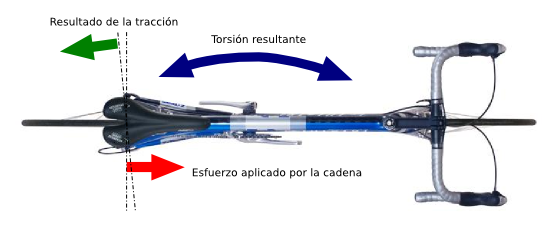

La bicicleta tiene un componente asimétrico de esfuerzos de origen, la mayor parte de la transmisión se instala en un lado, mientras que el engranaje y la cadena va generalmente en el lado derecho, sólo se deja una biela y un pedal del lado contrario. Esto significa, según Pinarello que hay fuerzas asimétricas que impactan en el cuadro a todo lo largo del lado derecho de la bici, basados en simulaciones y pruebas dinámicas en sus cuadros. Tiene su lógica, desde luego:

Desconozco las magnitudes de los esfuerzos, su impacto sobre el manejo de la bici, la pérdida de energía que se transmite en los pedales, si se debe a las características de la fibra de carbono, si es un problema de origen que era imperceptible en las bicis de acero, y por ello no diagnosticado o si esto es sólo mercadotecnia, buzzwords o mejor dicho un, hype como dicen los gringos. El hecho es que esto dio origen al diseño Asymmetric de Pinarello, quienes afirman que los compuestos de las diferentes partes de sus cuadros se adaptan lateralmente según su módulo elástico para contrarrestar este efecto, y soluciones como la de Cervélo, que desde hace poco pone vainas de grosores diferentes para el mismo efecto.

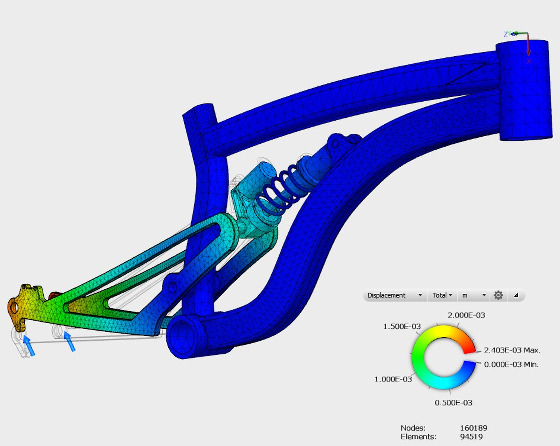

Bicis de Montaña

En las bicis de montaña, la forma ha tenido un big-bang, evolucionando y adaptándose a muchas especialidades de competencias y paseos fuera de carretera, y de paso creando otras. En este mercado, la fibra de carbono ha perimtido llegar a formas muy esbeltas, resistentes y perfectamente adecuadas a su función. Un problema de las bicis de MTB o BTT, es el peso que agregan las suspensiones, y la necesidad de densidad de material para soportar el maltrato, aunque originalmente este tipo de bicicleta nació para ser utilizada en descensos donde el peso no importa (al principio se subía la cuesta con la bici a pie), apareció el deseo de subir montados y luego vinieron las competencias Cross Country, donde el peso adicional sí es relevante en los ascensos. La fibra de carbono ha sido un factor fundamental para traer bicicletas apropiadas para abrir nuevas posibilidades en el disfrute del ciclismo fuera de carretera, y ha proporcionado bicicletas ligeras y resistentes para soportar el maltrato de esta práctica ciclista.

excelente informacion

😉

Fe de erratas el tour del 89 lo gano lemond el ultimo tour de pantani fue en el 98

La horquilla de la Kestrel 4000 era de cromomolibdeno marca Tange. No era completa de carbono.

Lo voy a corregir con tu información. ¡Gracias!