Hace ya muchos, muchos años y dos generaciones de grupos Dura-Ace (FC-9000 y FC9100) y Ultegra (FC-6800 y FC-R8000) que había reportes de usuarios que informaban que las bielas o multiplicaciones como las llamamos en México se rompían, con el tiempo dichas denuncias crecieron y se crearon sitios en Internet y páginas de Instagram como thanksshimano donde se exhibían las piezas rotas. Shimano no respondió, de hecho negó los problemas de diseño a road.cc, tardaron ¿seis, ocho años?, sin reconocer el problema, además como ya dije arriba, el problema de diseño o fabricación defectuosos trascendió de una generación a otra pese a los reportes. Ahora se reconocen 4,518 piezas reconocidas como dañadas en un universo de 2,800,000 consumidores probablemente afectados mundialmente. Fabricados entre 2012 y 2019, ¡siete años!

Hay que decir que con las cifras que ofrece Shimano, el porcentaje de bielas rotas o con fisuras representa el 0.16% del total, ¿una cifra pequeña?, dicho de otra forma, fueron 1.6 usuarios de cada mil los que tuvieron fallas, así, se oye una cifra alta, que tal vez debió solucionarse respondiendo a la garantía del producto, no sabemos si hubo reclamos de garantía, lo que sabemos es lo que se publicó: las fallas, no vi información sobre reclamos de garantía y su cumplimiento. Lo que publicaron medios y particulares fue que Shimano no reconoció el problema, pero nada más. Tampoco vimos roturas durante la transmisión de una carrera profesional, lo que hubiera sido la puntilla, y claro un problema de relaciones públicas inmenso para la marca, los problemas le ocurrieron a particulares que hicieron ruido en la Internet y que luego fueron recogidos por medios especializados.

Ahora, casi al final de 2023, Shimano hace un llamado voluntario para retirar el producto —product recall—, o más bien, un llamado para llevar las bicicletas a revisión a talleres autorizados, para que las verifiquen y en su caso cambiarlas. Primero en Estados Unidos y Canadá y luego en Europa, aún no se sabe si a nivel global. ¿La posible razón?: demandas en Estados Unidos, que ya se han presentado por lesiones derivadas de la falla en la pieza.

Lo increíble es que esto haya ocurrido en los grupos de gama alta de la marca. Los caros.

¿Cuál es el problema? Pues comienza con en el diseño, y supongo que en la fabricación. A los ingenieros de Shimano les pareció buena idea para tener bielas huecas y más ligeras, pegar dos piezas metálicas, no soldarlas, pegarlas y yo siempre he desconfiado de los pegamentos por más industriales y las maravillas técnicas que se digan sobre ellas, más aún en metal. Recuerdo bien los cuadros Trek y Vitus que se ensamblaban pegando los coples o racores en lugar de soldarlos. En el caso de la Vitus, porque el duraluminio con el que estaban hechos los cuadros no es bueno para soldar, entonces recurrieron al pegamento. Con los años vi varios cuadros con las juntas despegadas listos para ir a la basura. También vi esas bielas Shimano afectadas alguna ocasionalmente.

Los primeros reportes hace varios años provinieron de países ecuatoriales o tropicales, sobre todo en Oriente, de ahí deriva la primera sospecha sobre la causa de las roturas: la corrosión galvánica. La corrosión por galvanismo o electrólisis ocurre cuando se tienen en contacto dos metales (como en una pila eléctrica) donde uno de ellos es más noble y existe un electrolito o medio acuoso. El agua salada es un buen electrolito y existe en el ambiente en los países mencionados y en aquellos donde nieva y se cubren con sal las carreteras y calles. Estas multiplicaciones Hollowtech II Dura-Ace y Ultegra tienen el eje de acero (no sé si inoxidable u otra aleación) empotrado y remachado con la parte interior de araña y la biela que es de aluminio, si interviene humedad, entonces el aluminio sufre corrosión galvánica, si esta corrosión se extiende a la superficie donde está el pegamento, la unión se debilitará. Es normal que el aluminio se oxide, pero en este metal, el óxido crea una capa protectora inerte que lo protege, a menos que exista un promotor como es la combinación con acero. A quien se le haya soldado un poste de asiento dentro de un cuadro de acero, sabrá de lo que hablo.

Hay muchos documentos, de los cuales algunos son accesibles en la Internet que afirman «no juntes piezas de aluminio con acero inoxidable». Lo que no sé es si el eje hueco de las Hollowtech II sean de este material, de cromolio u otro. Aun así, el aluminio se corroe cuando se combina con acero. Lo que sí es claro que faltó en este diseño fue un aislante entre los dos metales, en la junta ranurada del eje que embona con la araña o biela y el remache que asegura el eje, ¿pintura tal vez?, del lado contrario a la transmisión los buenos mecánicos ponen grasa, lo que sirve de aislante y tal vez por eso se ven menos casos de rotura en la biela izquierda.

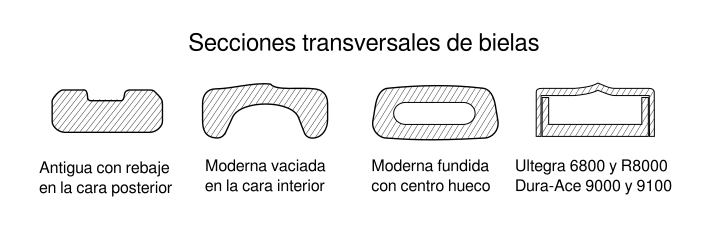

El otro problema que veo es que estas bielas no son de una sola pieza, lo que según mi punto de vista las hace débiles. El tema es que la industria lleva muchos años buscando soluciones para aligerar las multiplicaciones que son el componente más pesado del grupo, junto con los mandos duales. Así que hay dos procesos, el primero es hacer una pieza con la cara interior ahuecada, como una U, generalmente son fundidas y luego maquinadas para pulirlas. Luego viene el proceso para fabricar bielas huecas que suele ser un fundido parecido al proceso de la cera perdida, donde se pone un núcleo —puede ser arena, según un proceso patentado por la propia Shimano en 2000 o resina– dentro del molde de la pieza en torno al cual se vierte el metal y que dejará un hueco en su interior. En el caso de las multiplicaciones con fallas de las que estamos hablando, se fabrican con una parte interior fundida y una exterior no sé si forjada o troquelada que es la que lleva la vista, luego se unen con pegamento y que me parece no pueden tener la misma integridad estructural que las fabricadas de una sola pieza.

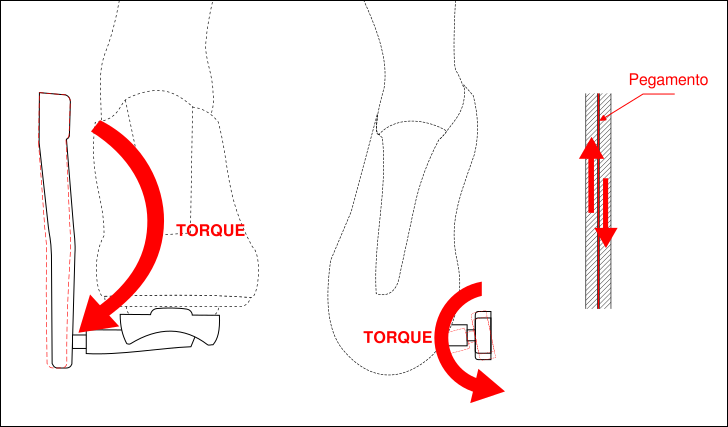

El problema de unir dos piezas en un componente mecánico, es precisamente que ese componente estará sujeto a esfuerzos, y tratándose de aluminio, dependiendo de la aleación habrá fatiga de material. No es lo mismo una pieza monolítica que una compuesta, y desde luego usando pegamento en lugar de soldadura. Aun cuando la fuerza aplicada a una biela de bicicleta por un ciclista sentado no debe rebasar los 70 kg en promedio, habrá ciclistas muy pesados que al pararse en los pedales impriman fuerzas mayores. El tema es que por pequeñas que sean las fuerzas aplicadas a la biela, esto genera un torque de manera repetida, miles de veces.

Cuando se aplica una fuerza a un objeto sujeto por ejes en sus extremos, hay un torque, es un esfuerzo que tiende a deformar la pieza. Antes de seguir, debo decir que seguramente los ingenieros de Shimano calcularon la resistencia de la pieza, o las piezas pegadas entre sí para soportar el torque, que hay que decir que tiene un valor despreciable, muy pequeño. El material de las bielas no es completamente rígido, se deforma con el esfuerzo micrométricamente, y tiene una elasticidad que hace que recupere su forma, no es posible apreciarlo a simple vista, pero puede medirse, precisamente esa deformación es la que cuantifican los potenciómetros, sabiendo la rigidez del material de la biela, calculan la fuerza para deformarla con el pedaleo. Sí, miden esa deformación minúscula y calculan la variación de corriente en una bobina delgadísima unida a la biela cuando sus hilos se estiran y comprimen.

Claro que si aplicas una fuerza para deformar o torcer la biela, digamos de 70 Kg. no la vas a deformar o romper, probablemente resista toneladas. Pero si aplicas un esfuerzo a un material repetidamente, a la larga sufrirá fatiga, se creará una diminuta grieta que crecerá hasta romper la pieza. Un ciclista de 90 kilos subiendo a con una cadencia de 50 RPM aplicará ese minúsculo esfuerzo 3,000 veces por hora repartidas entre las dos bielas, un profesional lo hará 4,200 veces por hora a 70 RPM y 6,400 a 80 RPM, en subida. Aquí entramos en el campo de las suposiciones, ¿qué pasa si las dos piezas pegadas tienen un coeficiente elástico diferente? lo que es posible, resultando en que la pieza más rígida y quebradiza sea más débil —generalmente se rompieron las piezas coladas o fundidas del interior—, ¿qué pasa con la película de pegamento que sufre microdeformaciones y las piezas que al deslizarse tratan de despegarse?, ¿qué pasa si la aleación con la que están hechas tiene algún contaminante o no es uniforme en un punto que la haga más susceptible a la fatiga? ¿Si a todo esto sumas corrosión, temperaturas extremas, humedad, tienes una posible falla en camino. En todo caso, hay un error de diseño que tiene un punto débil que se demostró en los hechos, 1.6 ciclistas de cada mil que usan esas bielas han sufrido las consecuencias y parece que hay seis lesionados.

Es el efecto Titanic, que se sufre con el avance tecnológico, es insumergible hasta que se hunde.

Estamos inmersos en un ciclo de consumismo salvaje, las cosas ya no son para durar, prima lo desechable y la obsolescencia programada. ¿De qué otra cosa van a sacar las marcas más ganancias para sus accionistas si no es así? Lo malo es que esto ha llegado al ciclismo, falta de compatibilidad hacia atrás cuando aparecen nuevos grupos, baterías en grupos electrónicos —cuya reposición es muy cara—, y ahora lo vemos en componentes de alto precio. Una cosa es que haya un segmento consumidor de alto poder adquisitivo que quiere lo nuevo de manera inmediata y otra que las bicicletas ya no sean objetos durables y confiables como antaño, una lástima.